Vi tillhandahåller skräddarsydda lösningar till alla våra kunder och erbjuder kompletta tekniska råd som ditt företag kan dra nytta av.

Det finns tre huvudorsaker till slitage på extruderskruvar.

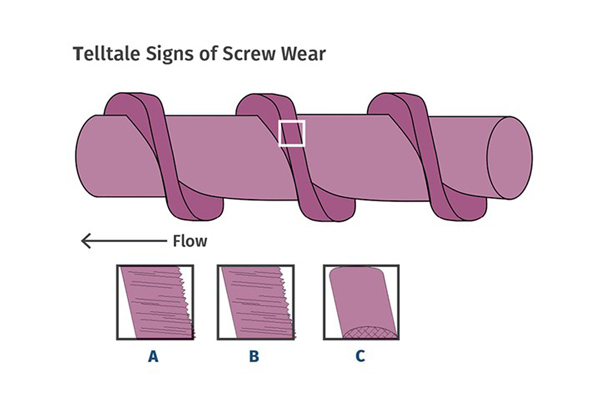

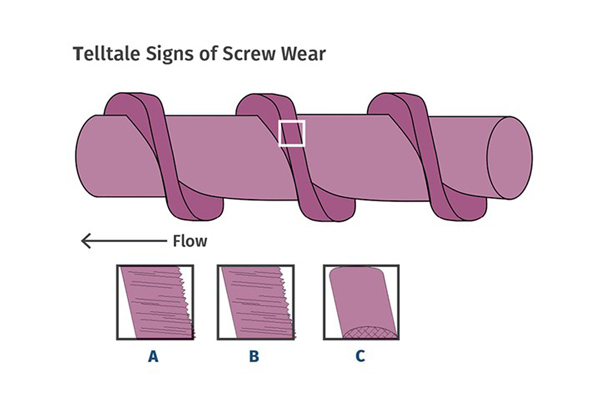

Den första är effekten av obalans i högtrycksområdet i skruven, vilket främst beror på skruvdesign. Den andra, trumjustering, är vanligtvis den mest störande. En tredje orsak till skruvslitage är användningen av slipande fyllmedel. Ofta kan orsaken fastställas genom att undersöka skrapans slitmönster (se bild).

Av den första anledningen bör skruven utformas så att smältan börjar bildas innan kompressionen börjar. Det bör finnas tillräckligt med smälta i resten av skruven för att förhindra fullständig blockering av fasta ämnen. Om konstruktionen är för aggressiv (dvs. kompressibiliteten är för hög) kommer smältan att tvingas strömma nedströms (eller till och med uppströms) så att en liten del av kanalen är helt fylld med fasta ämnen. I det här fallet kan trycket tillfälligt öka till extrema nivåer när skruven försöker trycka de fasta ämnena mot det minskande området. Jag har observerat transienta tryck över 10 000 psi eftersom skruven är tillfälligt igensatt med fasta partiklar.

Blockering sker endast omedelbart, under vilken tid lokal extrem skjuvspänning på pluggen tillfälligt släpper pluggen genom att bilda viss smälta. Dessa pluggar kan formas slumpmässigt och kontinuerligt över hela den komprimerade längden. Eftersom kanalens bredd är åtta till nio gånger gängans bredd, kan trycket från den omedelbara framåt och efterföljande flygningen närma sig fyra till 4,5 gånger kanalens tryck. Med mycket lägre tryck på motsatta sidan av skruven, trycks skruven in i cylindern mittemot den platsen med stor kraft. Skruvens tryck- och rotationskrafter samverkar för att slita ner den hårda ytan till trumfodret, helt enkelt "rivs" den hårda ytan ur flygningen.