Vi tillhandahåller skräddarsydda lösningar till alla våra kunder och erbjuder kompletta tekniska råd som ditt företag kan dra nytta av.

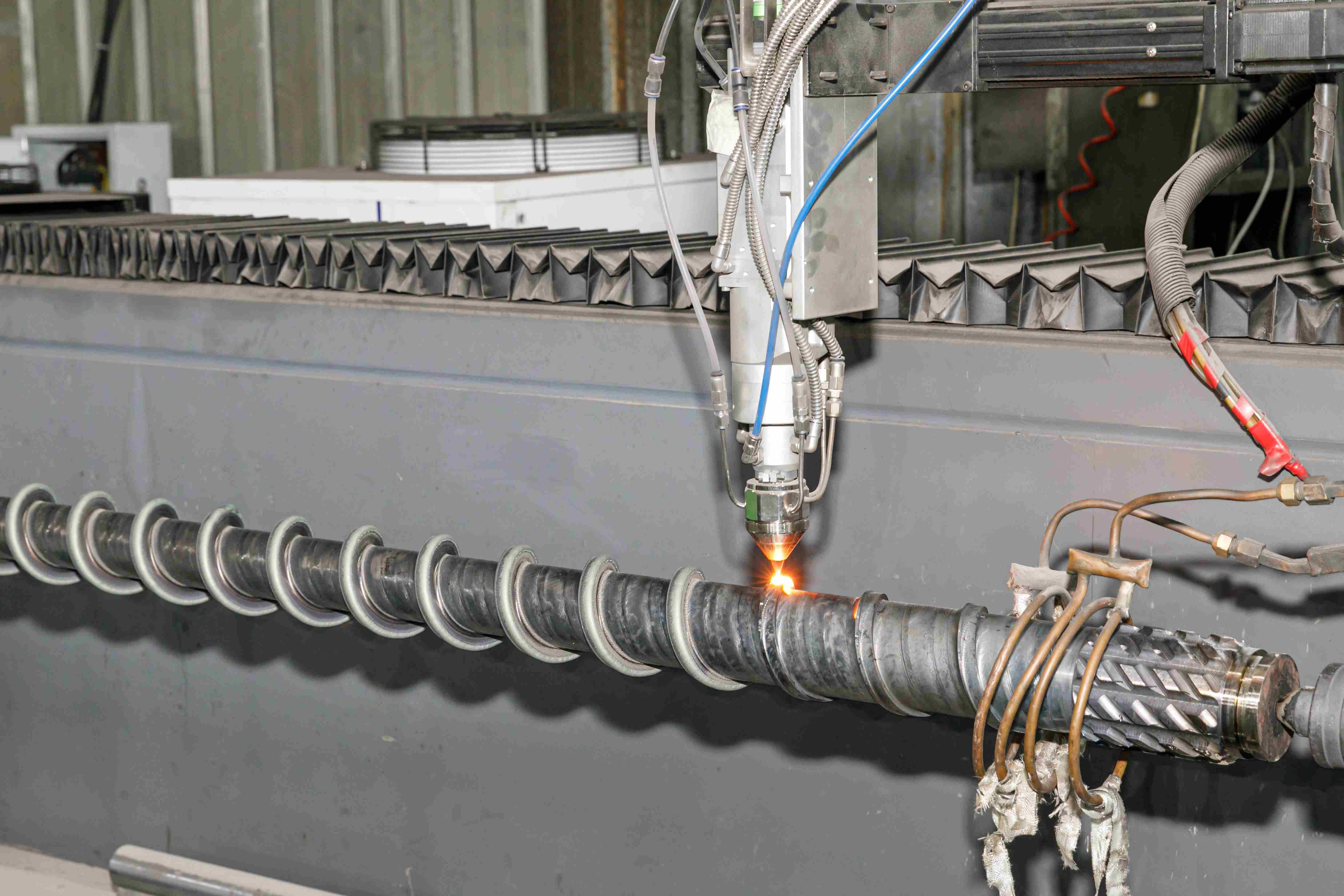

Skruvfat spelar en viktig roll i plastbearbetningsindustrin och är en av kärnkomponenterna i plastgjutningsutrustning. De påverkar kvaliteten och produktionseffektiviteten för plastprodukter och är också relaterade till stabiliteten och kostnadskontrollen för hela produktionslinjen.

I formsprutningsprocessen är skruvcylindern ansvarig för att smälta plastråvarorna och föra dem till formhålan. Dess exakta smält- och doseringsförmåga säkerställer konsistensen och höga precision hos de formsprutade delarna. Utformningen och strukturoptimeringen av skruven kan effektivt förbättra blandningslikformigheten och smälteffektiviteten för plasten, minska energiförbrukningen och skrothastigheten.

I extruderingsprocessen spelar skruvcylindern en mer komplex roll. Det smälter inte bara plastråvarorna, utan extruderar också den smälta plasten med konstant tryck och flödeshastighet genom exakt skruvhastighet och temperaturkontroll för att bilda kontinuerliga profiler, filmer eller rör och andra produkter. Skruvtrummans prestanda påverkar direkt dimensionsnoggrannheten, ytkvaliteten och produktionseffektiviteten hos de extruderade produkterna.

I formblåsningsprocessen spelar även skruvcylindern en nyckelroll. Det är ansvarigt för att smälta plastråvarorna och injicera dem i blåsformen och sedan blåsa den smälta plasten till önskad form av den ihåliga produkten genom högtrycksgas. Smälteffekten och temperaturkontrollen av skruvcylindern är avgörande för väggtjocklekens enhetlighet, ytglans och styrka hos de formblåsta produkterna.

Med mer än 30 års tillverkningserfarenhet för världens främsta maskinföretag, Fatize är erkänt som den största och professionella tillverkaren av mjukningsutrustning i Kina. Vi tillhandahåller standard och kundanpassade enkel och dubbel (cylindrisk, parallell) skruv och cylinder för injektions- och extruderingsmaskiner.

Skruvtrumman är en nyckelkomponent i plastbearbetningsutrustning, huvudsakligen sammansatt av två delar: skruven och pipan. Följande är en kort introduktion till dessa två delar, såväl som effekterna av parametrar som längdförhållandet för varje sektion av skruven, djupet på skruvspåret och gängdesignen på mjukgöringseffekten.

1. Huvudkomponenterna i skruvcylindern

Skruva

Skruven är kärnkomponenten i skruvcylindern, som ansvarar för smältning, transport, klippning och homogenisering av plasten.

Skruven är vanligtvis uppdelad i tre sektioner: matningssektionen, kompressionssektionen och homogeniseringssektionen.

Utfodringssektion: huvudsakligen ansvarig för transport och preliminär förvärmning av plastråvaror. Skruvspåret i denna sektion är djupare och stigningen är större för att kunna ta emot fler plastråvaror och gradvis värma upp dem genom friktionen som genereras av rotation.

Kompressionssektion: Skruvspåret i denna sektion blir gradvis grundare och stigningen blir gradvis mindre, vilket utövar större skjuvkraft och kompressionskraft på plastråmaterialen, vilket gör att de gradvis smälter och blir mer enhetliga.

Homogeniseringssektion: Huvudansvarig för vidare homogenisering och transport av smält plast. Skruvspårets djup, stigning och gängdesign för denna del av skruven är noggrant optimerade för att säkerställa att temperaturen, trycket och sammansättningen av den smälta plasten är mycket enhetlig.

Barrel

Pipan är kanalen för skruven att rotera och kanalen för plastsmältan.

Pipans inre vägg är vanligtvis precisionsbearbetad och polerad för att minska friktion och motstånd och säkerställa att plastsmältan kan flyta smidigt.

Värmeelement och temperatursensorer är vanligtvis installerade på fatet för att noggrant kontrollera smältans temperatur.

2. Inverkan av parametrarna för varje sektion av skruven på mjukgöringseffekten

Längdförhållande

Längdförhållandet för varje sektion av skruven har ett viktigt inflytande på mjukgöringseffekten. Generellt sett är en längre matningssektion gynnsam för full förvärmning och transport av plastråmaterial; en måttlig kompressionssektion kan säkerställa fullständig smältning och homogenisering av plastråmaterial; en längre homogeniseringssektion bidrar till ytterligare homogenisering och stabilisering av smält plast.

Valet av längdförhållande bör övervägas omfattande beroende på faktorer som plasttyp, bearbetningstemperatur och skruvhastighet.

Skruvspårets djup

Skruvspårets djup påverkar direkt skruvens transportkapacitet och skjuveffekt på plastråvaror. Ju djupare skruvspåret i matningssektionen är, desto mer plastråmaterial kan rymmas och friktionen som genereras av rotationen värmer gradvis upp den. Medan skruvspåren i kompressionssektionen och homogeniseringssektionen gradvis blir grundare, kan större skjuv- och kompressionskrafter appliceras på plastråmaterialen, vilket får dem att gradvis smälta och bli mer enhetliga.

Valet av skruvspårdjup bör övervägas utförligt i enlighet med faktorer som typ av plast, bearbetningstemperatur och skruvhastighet. Generellt sett gäller att ju djupare skruvspåret är, desto starkare är skruvens transportkapacitet för plastråmaterial, men skjuvningseffekten är relativt svag; omvänt är skjuvningseffekten stark, men transportkapaciteten är relativt svag.

Tråddesign

Gängdesignen har också ett viktigt inflytande på skruvens mjukgörande effekt. Olika gängkonstruktioner kan producera olika skjuv- och kompressionskrafter, vilket påverkar smältningen och homogeniseringen av plast.

Gemensamma tråddesigner inkluderar lika avstånd och ojämnt djup, lika djup och ojämnt avstånd, och ojämnt djup och ojämnt avstånd. Lika avstånd och ojämnt djup är de mest använda designerna, vilket kan göra kontaktytan mellan plast och fat större och värmeöverföringseffekten bättre. Designen med lika djup och ojämnt avstånd och ojämnt djup och ojämnt avstånd kan flexibelt justeras enligt olika bearbetningskrav.

Skruvens roll i plastsmältning, transport, klippning, homogenisering och andra processer

Smältning: Skruven utövar skjuvkraft och friktionskraft på plastråmaterialet genom sin unika spiraldesign och rotationsrörelse, vilket gör att den gradvis värms upp och smälter. I denna process är skruvens geometri, hastigheten och koordinationen av värmesystemet avgörande för att plasten ska kunna smältas jämnt och effektivt.

Transport: Den smälta plasten skjuts av skruven och rör sig längs cylinderns axiella riktning och transporteras till formen eller annan formningsutrustning. Skruvens transporteffektivitet påverkar direkt produktionshastigheten för plastbearbetning.

Klippning: Skruvens spiralspår och gängdesign gör att den kan producera skjuvverkan i plastsmältan, vilket hjälper till att ytterligare blanda och homogenisera plasten. Skjuvningen hjälper också till att ta bort bubblor och föroreningar i plasten och förbättrar produktens kvalitet.

Homogenisering: Under smält- och transportprocessen säkerställer skruven att plastsmältan är mycket enhetlig i temperatur och sammansättning genom sin smart designade kompressionssektion och homogeniseringssektion. Detta hjälper till att eliminera temperaturgradienter och sammansättningsskillnader i smältan, vilket ger produkter av jämn kvalitet.

Samarbetet mellan cylindern och skruven säkerställer temperaturkontroll och tryckstabilitet hos plasten under bearbetningen. Som en kanal för plastsmältan är cylinderns innervägg vanligtvis precisionsbearbetad och polerad för att minska friktion och motstånd. Pipan är vanligtvis också utrustad med värmeelement och temperatursensorer för att noggrant kontrollera smältans temperatur.

När skruven roterar i tunnan skjuter den inte bara plastsmältan framåt, utan bildar också ett relativt slutet utrymme genom att tätt passa in i tunnan. Temperaturen och trycket på plastsmältan i detta utrymme kontrolleras och regleras effektivt under skruvens klippning och kompression.

Dessutom spelar trummans kylsystem också en nyckelroll. Det hjälper till att kontrollera temperaturen på trummans yttervägg och förhindrar att värme överförs till den yttre miljön för snabbt, vilket säkerställer smältans temperaturstabilitet under bearbetningen.

Materialval och ytbehandlingsteknik

Vanligt använda skruvcylindermaterial inkluderar högkvalitativt legerat stål och krom-molybdenlegerat stål.

Högkvalitativt legerat stål: Detta material har hög hållfasthet och hårdhet och tål stora mekaniska och termiska påfrestningar. Samtidigt har den också god slitstyrka och korrosionsbeständighet och kan bibehålla stabil prestanda i tuffa bearbetningsmiljöer.

Krom-molybdenlegerat stål: Detta material är baserat på högkvalitativt legerat stål, och legeringselement som krom och molybden tillsätts för att ytterligare förbättra dess slitstyrka, korrosionsbeständighet och hög temperaturhållfasthet. Därför är krom-molybdenlegerat stål särskilt lämpligt för högtemperatur-, högtrycks- och mycket korrosiva plastbearbetningsmiljöer.

Utöver valet av material är ytbehandlingstekniken också ett viktigt medel för att förbättra slitstyrkan och livslängden på skruvcylindern. Vanliga ytbehandlingstekniker inkluderar nitrering och sprutsvetslegeringar.

Nitrering: Nitrering är en teknik som bildar ett lager av hård nitrid på ytan av skruvcylindern genom en kemisk reaktion. Detta lager av nitrid har hög hårdhet och slitstyrka, vilket avsevärt kan förbättra slitstyrkan och livslängden för skruvcylindern.

Spraysvetslegering: Spraysvetslegering är en teknik som sprutar legeringspulver på ytan av skruvcylindern genom en låga med hög temperatur och smälter samman det med basmaterialet. Denna teknik kan bilda ett legeringsskikt med utmärkt slitstyrka och korrosionsbeständighet på ytan av skruvcylindern, vilket ytterligare förbättrar dess livslängd.

Tillverkningsprocessen för skruvcylindern är en komplex och känslig process, inklusive flera processer som härdning och härdning, formning, formning, finslipning och polering.

Härdning och härdning: Härdning och härdning är det första steget i tillverkningen av skruvcylindern. Det förbättrar sin interna organisation och prestanda genom att värma och kyla råvarorna, vilket lägger en bra grund för efterföljande processer.

Formning: Formning är processen att skära och preliminärt forma de kylda och härdade råvarorna enligt designkraven. Det här steget kräver exakt kontroll av storlek och form för att säkerställa att efterföljande processer går smidigt.

Gjutning: Gjutning är processen att noggrant forma de formade råvarorna genom en form. Detta steg kräver strikt kontroll av parametrar som temperatur och tryck för att säkerställa noggrannheten och prestanda för skruvcylindern.

Finslipning: Finslipning är processen att finslipa skruvcylindern efter gjutning. Detta steg kan ta bort grader och ojämnheter på ytan och förbättra ytkvaliteten och precisionen på skruvcylindern.

Polering: Polering är processen att vidarebearbeta skruvcylindern efter finslipning. Genom polering kan ytan på skruvhylsan göras jämnare och ljusare, vilket förbättrar dess estetik och livslängd.

Valguide för skruvfat

Välj efter plasttyp

Plaster med dålig termisk stabilitet: som PVC rekommenderas att välja en gradvis skruv, som har en längre kompressionssektion och en skonsam energiomvandling under mjukgöring, vilket hjälper till att minska den termiska nedbrytningen av plasten.

Kristallin plast: såsom polyolefiner, PA, etc., mutantskruven är mer lämplig, med en kortare kompressionssektion, mer intensiv energiomvandling under plasticering och kan snabbt smälta plasten.

Allmänna plaster: Allmänna skruvar har stark anpassningsförmåga och kan anpassa sig till bearbetning av en mängd olika plaster. De är lämpliga för produktionsscenarier där typen av plast behöver bytas ofta.

Tänk på kompressionsförhållandet och bildförhållandet

Kompressionsförhållande: Det är förhållandet mellan volymen av det första skruvspåret i skruvens matningssektion och volymen av det sista skruvspåret i homogeniseringssektionen. Den bestämmer graden av kompression av plasten i skruven, vilket i sin tur påverkar mjukgöringseffekten. I allmänhet, vid bearbetning av termoplaster, bör en skruv med ett måttligt kompressionsförhållande väljas; vid bearbetning av härdplast kan ett högre kompressionsförhållande krävas.

Bildförhållande: Det är förhållandet mellan längden på skruvens arbetsdel och skruvens diameter. Ju större bildförhållande, desto längre värms plasten i skruven, och desto mer fullständig och enhetlig mjukgöring. Ett för stort bildförhållande kan dock leda till problem som ökad strömförbrukning och skruvböjning. När du väljer bildförhållande är det därför nödvändigt att väga det enligt bearbetningsegenskaperna och produktionskraven för den specifika plasten.

2. Parametrars inverkan på mjukgöringseffekten

Kompressionsförhållande

Det lämpliga kompressionsförhållandet kan helt mjukgöra och kompaktera den granulära plasten och förbättra produktkvaliteten. Ett för högt kompressionsförhållande kan dock göra att skruven tål för mycket tryck, vilket ökar slitaget och energiförbrukningen; ett för lågt kompressionsförhållande kan orsaka dålig mjukgöring av plasten, vilket påverkar produktkvaliteten.

Bildförhållande

Att öka bildförhållandet är fördelaktigt för blandning och plasticering av plaster och förbättrar mjukningskvaliteten. Men ett för stort bildförhållande kan göra att plasten stannar i skruven för länge, vilket orsakar termiska nedbrytningsproblem; samtidigt kan det också öka svårigheten att bearbeta och montera skruven och pipan.