Vi tillhandahåller skräddarsydda lösningar till alla våra kunder och erbjuder kompletta tekniska råd som ditt företag kan dra nytta av.

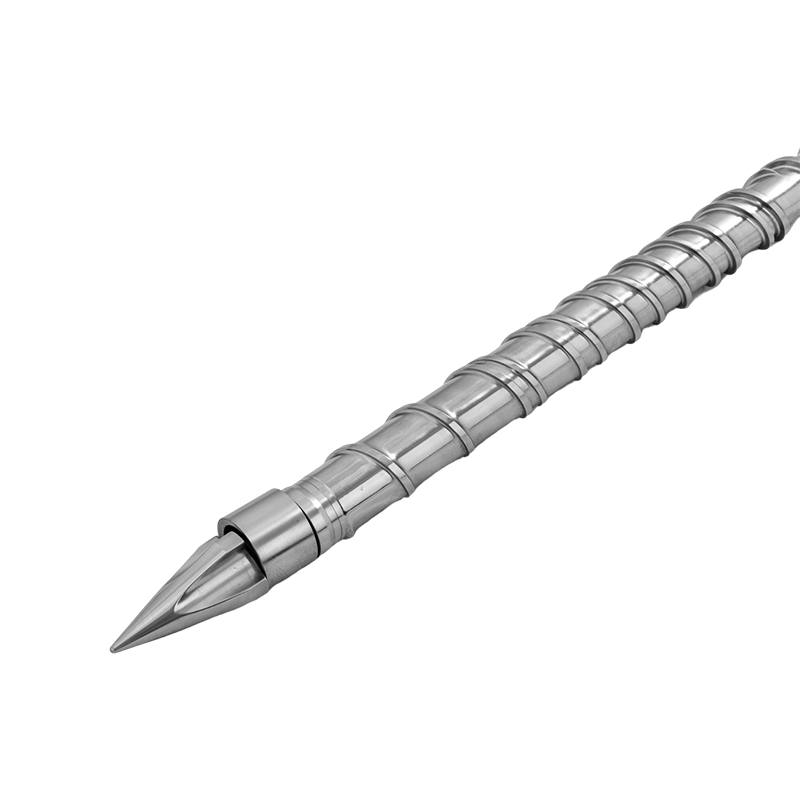

I dagens konkurrensutsatta tillverkningslandskap är effektivitet och produktivitet av största vikt. För företag som är involverade i extruderingsprocesser spelar valet av skruvar och fat en avgörande roll för att uppnå optimal prestanda. Denna fallstudie undersöker hur en tillverkningsanläggning avsevärt förbättrade sin produktionseffektivitet genom att uppgradera till avancerade skruvar och fat.

Kundens bakgrund:

Vår kund, ett ledande plastextruderingsföretag, hade varit i drift i över två decennier. De specialiserade sig på att producera ett brett utbud av plastprodukter, från rör till profiler, och var kända för sitt engagemang för kvalitet. De stod dock inför utmaningar när det gäller att möta den växande efterfrågan samtidigt som de upprätthöll önskad produktkvalitet.

Utmaningar:

Ineffektivitet: De befintliga extruderingslinjerna fungerade inte på sin fulla potential, vilket resulterade i suboptimal genomströmning och högre energiförbrukning.

Kvalitetsproblem: Företaget hade upplevt inkonsekvent produktkvalitet på grund av variationer i smälthomogenitet och tryckfluktuationer.

Driftstopp: Frekvent underhåll och oplanerade driftstopp påverkade produktionsscheman och den totala lönsamheten.

Lösningen: Uppgradering till avancerade skruvar och fat:

Företaget insåg behovet av en förändring och beslutade sig för att investera i avancerad skruv- och fatteknik. Efter grundlig forskning och samråd med branschexperter valde de att samarbeta med Barrelize, en välkänd tillverkare känd för sina banbrytande extruderingskomponenter.

Nyckeluppgraderingar:

Högpresterande skruvar: Företaget valde specialdesignade skruvar skräddarsydda för deras specifika produktionskrav. Dessa skruvar hade avancerade geometrier och ytbehandlingar för att förbättra smältblandningen och minska energiförbrukningen.

Precision Barrels: Barrelize tillhandahålls precisionsbearbetade fat designad för att fungera sömlöst med de nya skruvarna. Tunnorna hade innovativa beläggningar som förbättrade slitstyrkan och termisk stabilitet.

Processoptimering: Experter från Barrelize arbetade nära kundens ingenjörsteam för att finjustera extruderingsprocessen, vilket säkerställer optimala inställningar för de nya komponenterna.

Resultat och fördelar:

Förbättrad produktionseffektivitet: Efter installationen av de avancerade skruvarna och faten upplevde extruderingslinjerna en anmärkningsvärd ökning av produktionseffektiviteten. Genomströmningen ökade med 25 %, vilket gjorde att företaget kunde möta högre efterfrågan utan ytterligare investeringar i maskiner.

Konsekvent produktkvalitet: De uppgraderade komponenterna säkerställde enhetlig smälttemperatur och tryck, vilket ledde till en betydande minskning av produktdefekter. Denna förbättring stärkte företagets rykte för kvalitet och tillförlitlighet.

Minskat underhåll: De nya skruvarna och faten designades för hållbarhet och livslängd. Som ett resultat minskade frekvensen av underhåll och oplanerade stillestånd med 40 %, vilket ledde till betydande kostnadsbesparingar.

Energibesparingar: Den avancerade skruvdesignen, i kombination med optimerade processparametrar, ledde till en 15 % minskning av energiförbrukningen, i linje med företagets hållbarhetsmål.

Den här fallstudien ger ett fängslande vittnesbörd om transformationskraften hos avancerad skruv- och cylinderteknik i plastextrudering. Vår kunds visionära beslut att samarbeta med Barrelize, tillsammans med banbrytande tekniska innovationer, gav en ökning av produktionseffektivitet, överlägsen produktkvalitet, minskad stilleståndstid och betydande kostnadsbesparingar.